¶ 調整の概要

組み立てたままでも問題なく使用することができますが、以下の調整を行うことでより精度が出るようになります。

以下の調整はオプションです。

最低限行った方が良いこととして以下があります。

- step/mmの設定

また直交等の精度を出していきたい方は以下を行うと良いでしょう。

※別途ダイヤルゲージなど計測機器が必要な場合があります。

- 各軸の直交の精度出し(スピンドルの垂直)

- 面だし

Duet制御基板を使用しており、ファームウェアのバージョンが3.5.0以上の場合はバックラッシュ補正を設定可能です。

詳細はDuet3D公式ドキュメントをご確認ください。

https://docs.duet3d.com/User_manual/Reference/Gcodes#m425-configure-backlash-compensation

木工加工や意匠的な加工をメインで行う場合は1mm以下での加工精度はあまり重要ではありませんので、上記の精度出しは飛ばしても十分に使うことが可能です。

¶ 注意事項

- アルミフレームを使っている関係上、産業用工作機械レベルの剛性・精度は出せません。

- 時間経過・熱・オーバートラベル・過負荷など様々な要因で精度は変化します。精度を求める場合は定期的に精度出しを行う必要があります。

¶ 1. step/mmの設定

¶ 1.1 移動量計測

1mm動かすのに必要なモーターへの信号量を計算します。

設計上のデフォルト値(200step/mm)でも問題ないですが、多少誤差があるので計測して設定する方がよいです。

1mm以下の誤差は気にしないという方は飛ばしてもかまいません。

¶ 理論値

- モーターは1回転200ステップ(1.8°/stepのステッピングモーター)

- 制御ボードのマイクロステップ設定が1/8(モーターの回転を8倍細かく制御)

- リードスクリューは1回転させると8mm進む(リード8mm)

という構成を想定すると以下の計算から200step/mmとなります。

部品も組み立ても完璧な場合は200として設定すれば良いですが、実際は部品の製造誤差や組み立て精度によってばらつきがありますのでここを実際の動きを測って修正する必要があります。

概ね200でいいのですが、ボールペンで四角形を描いてみたり実際に削ったりした結果を測定して値を調整してください。

また測定時で軸を動かすときは必ず一方向にのみ動かすようにしましょう。

バックラッシュという逆方向に動くときの誤差が発生します。

精度は良くないですが一番簡易的な方法です。

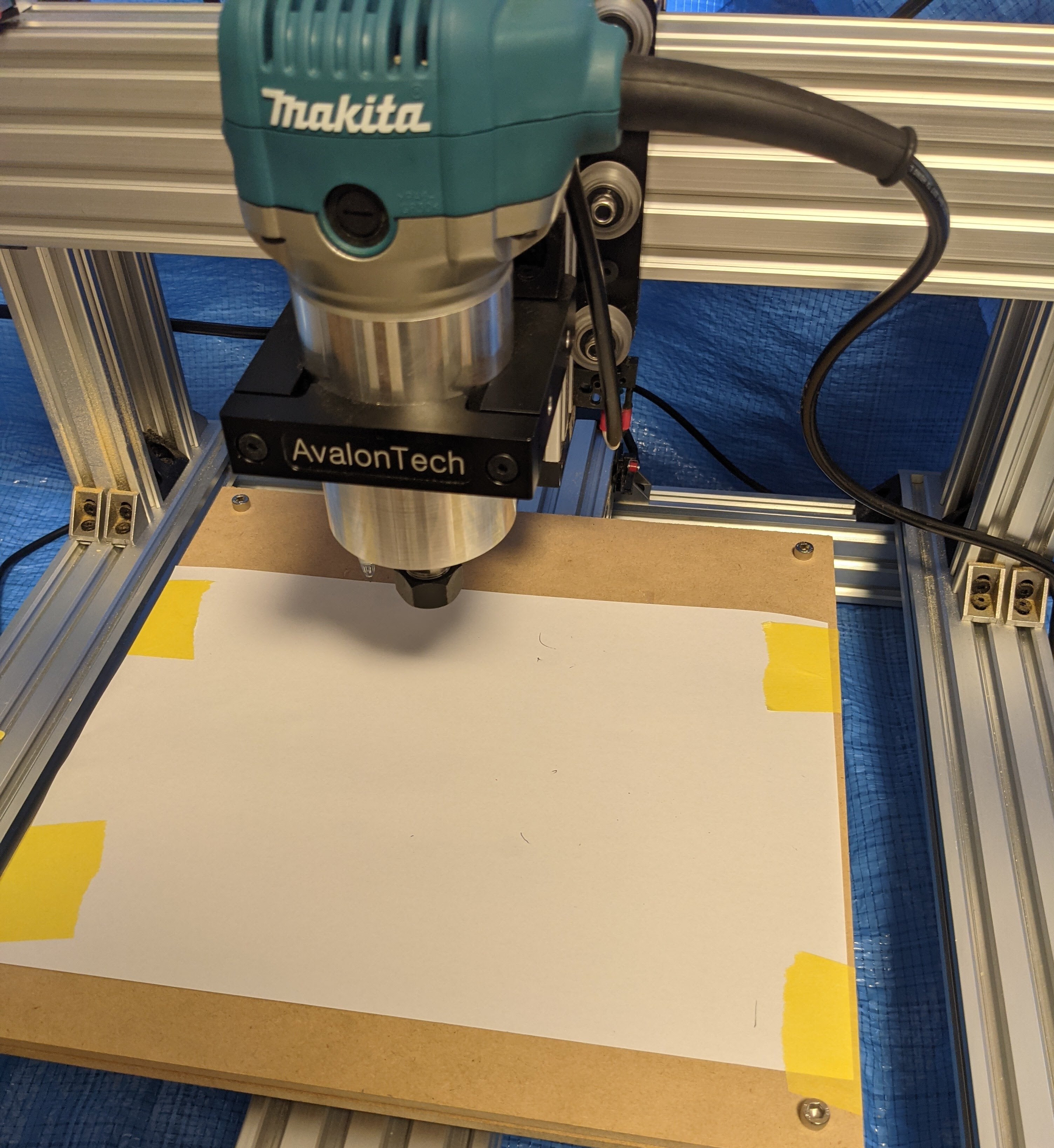

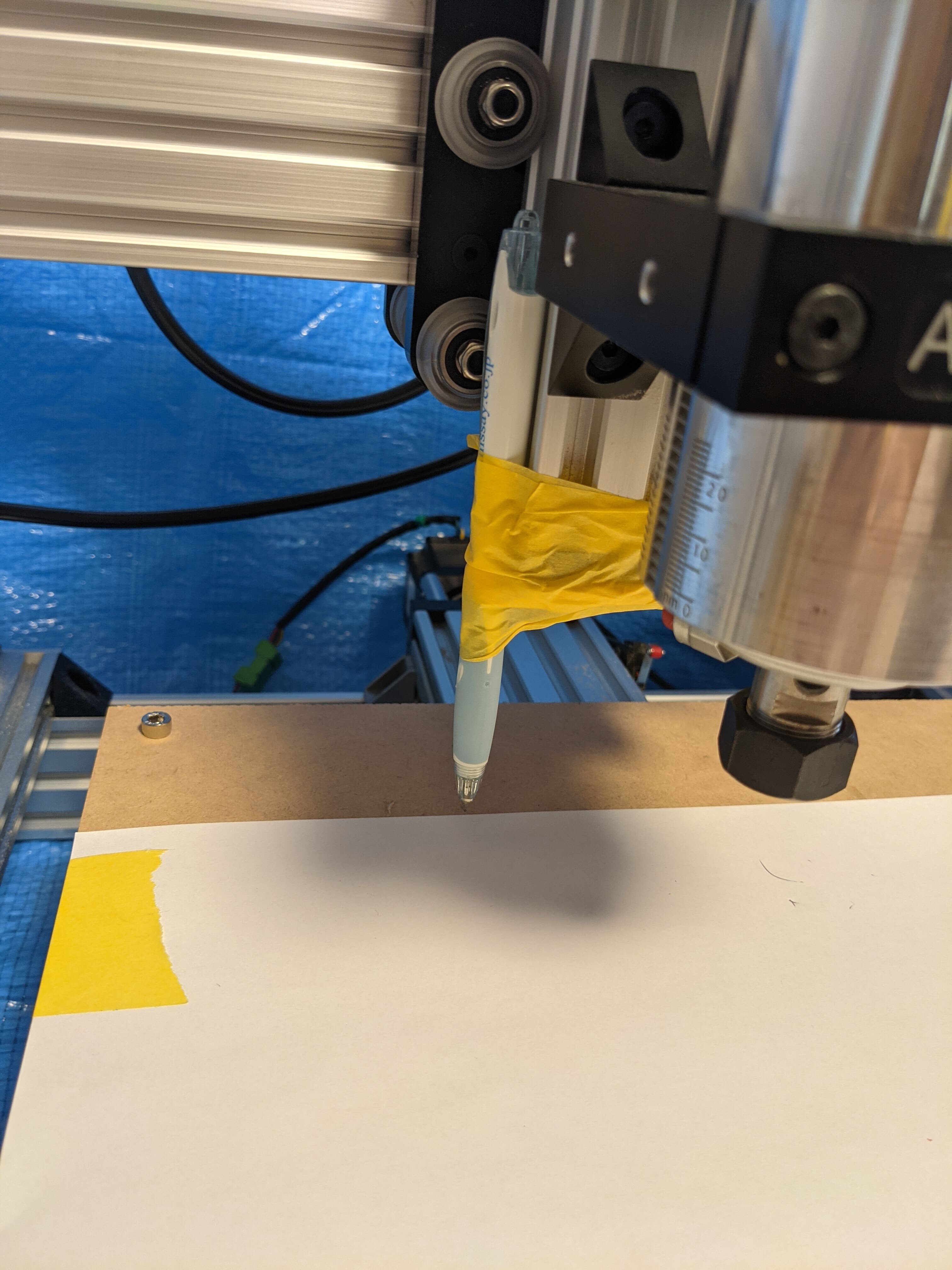

テーブルに紙をひいてテープ止めしておき、ボールペンをZ軸に固定します

固定方法は何でもよいです。できるだけペン先が動かないようにしてください

この状態でZ軸をマイナス方向(下方向)へ動かしペン先が紙に当たるところで止めます。いきなり大きく動かさずに少しずつ動かすようにしてください。

この状態でX方向あるいはY方向に軸を動かします。何mmでも良いですが、100mmや50mmが計算しやすくて良いでしょう。

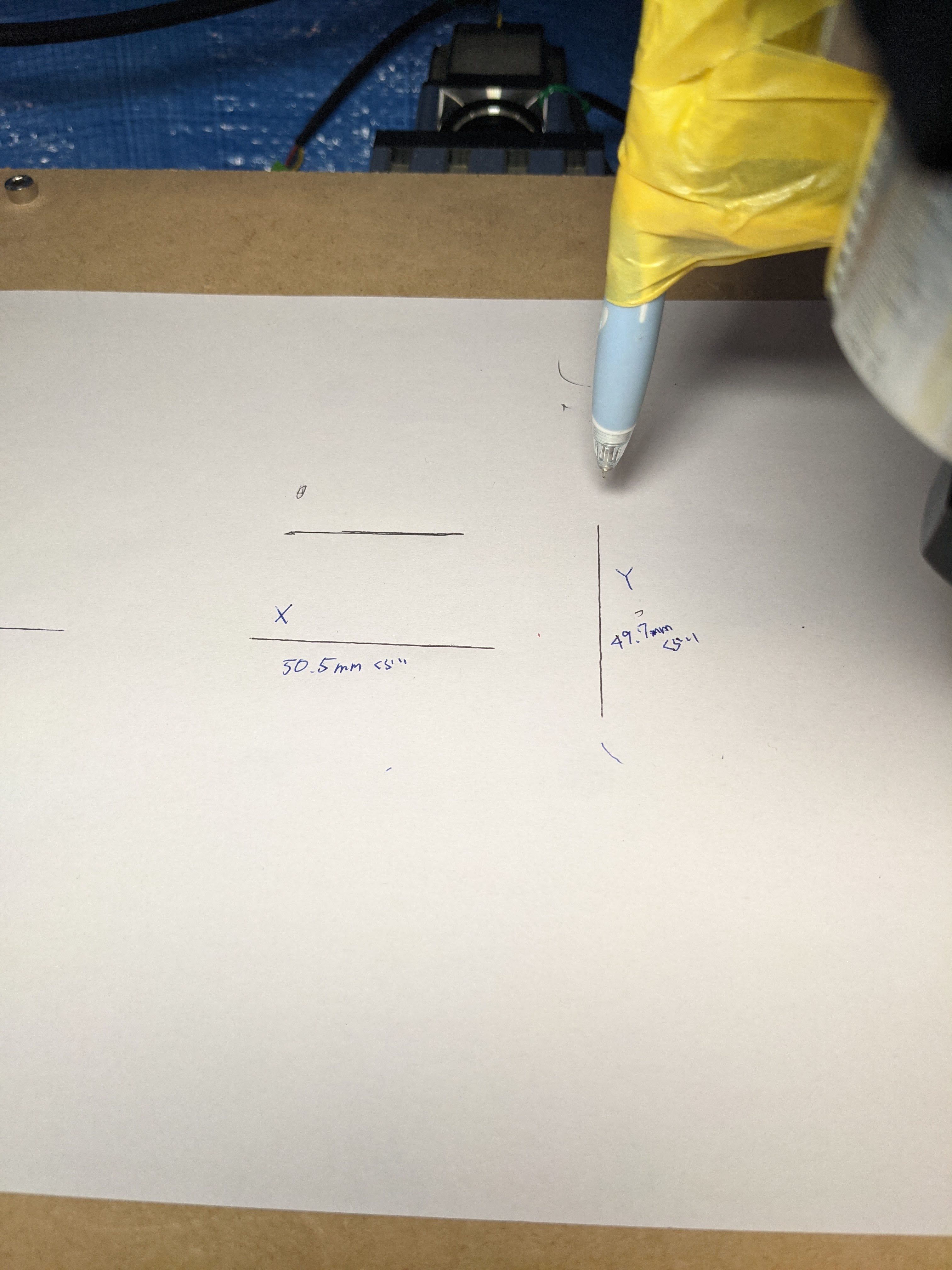

これはデフォルトの200step/mmで動かして引いた線です。

定規で長さを測っており、1mm以下は目測なのでそこまで正確ではありません。

(X軸Y軸それぞれ50mm動かしてXが50.5mm、Yが49.7mmくらいでした)

このボールペンを使った方法ではZ軸の移動距離は測れなくはないですが、工夫してボールペンと紙を固定しないと測れません。

その場合はZ軸の値はデフォルト値を用いるか、XYの値の平均値を採用するなどしてください。

方法1のボールペンを工具に変えたバージョンです。

Fusion360等でNCファイルを作成しても良いです。

ここではワーク、加工対象物、加工物という単語が出ますが、全て同じ意味で使っています。

¶ 加工前準備

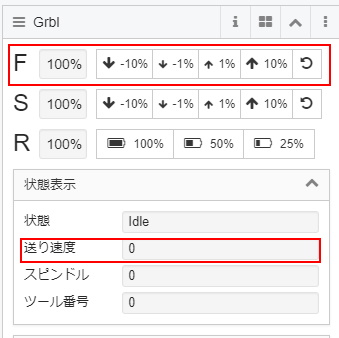

テスト用に深さ2mmで切り込んで50mmの四角を描くように動くNCプログラムを用意しました。

50mm_testcut.txt

こちらは40mm版です。

40mm_testcut.txt

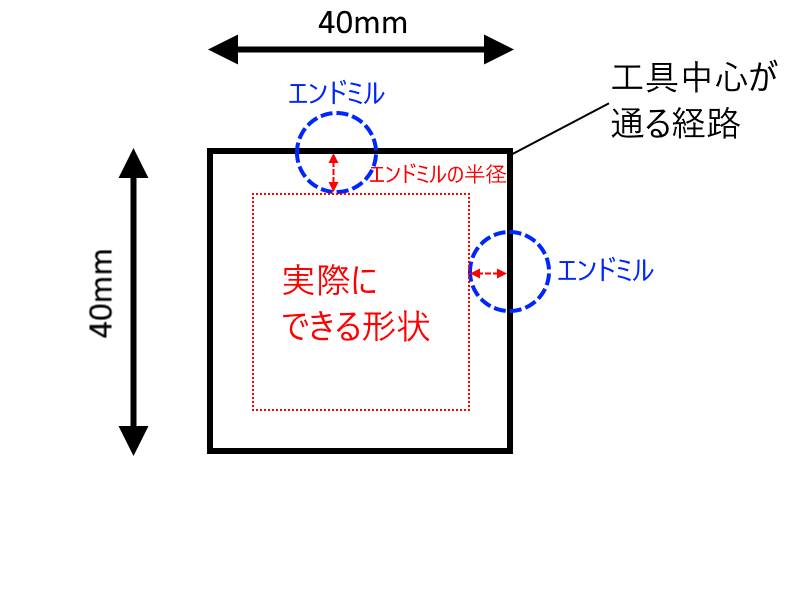

中身は以下となっています。

G0 Z5.0 ;工具退避。ワーク座標系Z+5へ移動

G0 X25.0 Y25.0 ;1つ目の角。ワーク座標系X+25 Y+25へ移動

G1 Z-2.0 F100 ;Z降下2mm切り込む。送り速度100mm/min

G1 Y-25.0 F300 ;2つ目の角。ワーク座標系Y-25へ移動。以降送り速度300mm/min

G1 X-25.0 ;3つ目の角。ワーク座標系X-25へ移動

G1 Y25.0 ;4つ目の角。ワーク座標系Y+25へ移動

G1 X25.0 ;1つ目の角。ワーク座標系X+25へ移動

G0 Z5.0 ;工具退避。ワーク座標系Z+5へ移動

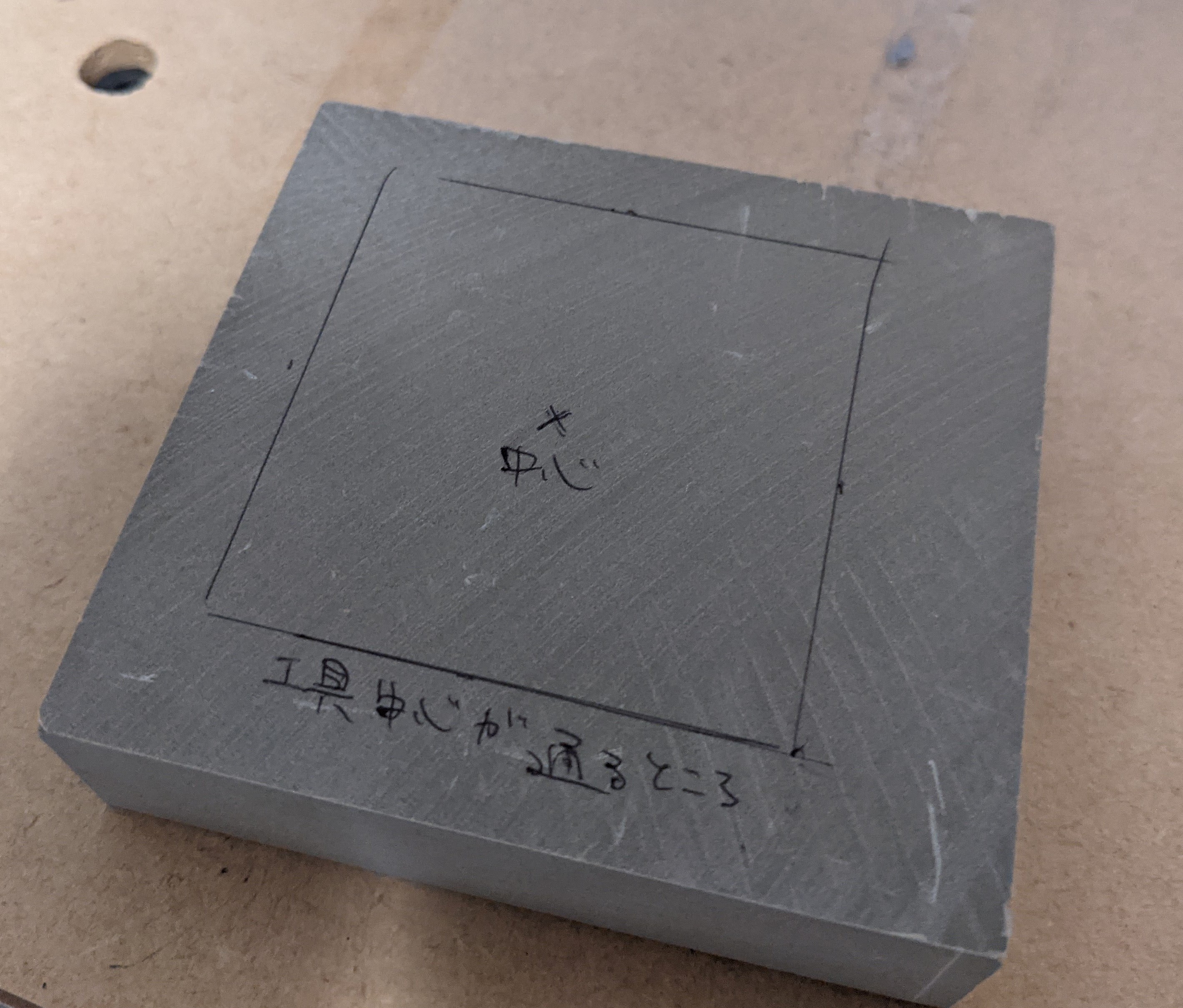

上記は工具中心が50mmの正方形を通るように動きます。

送りはF300=300mm/minと遅いので、状況によっては変更してください。

樹脂材料によっては送り速度や遅すぎると表面の仕上がりが悪くなったり、融着することがあります。

まず加工を行う用の適当な材料を用意します。ここではケミカルウッドを使っています。

上記のプログラムを流す場合はワーク(加工物)表面の50mmの四角が取れる中央部分にワーク原点をとる必要があります。

エンドミルをしっかり固定します。加工中にエンドミルが外れると大事故になります。

ワークを両面テープ等でしっかりと固定し、エンドミルが中央付近になるようにXY軸を移動させます。

以下のような場合ワークが吹っ飛びます。大変危険です。ワークが飛ぶ方向が人のいる方向だと事故になります。

- ワークをしっかり固定できていない

- プログラムの確認をしていない

- 切り込み量が多いなど加工時の負荷が大きい

安全確認をして、安全な場所から実行しましょう。

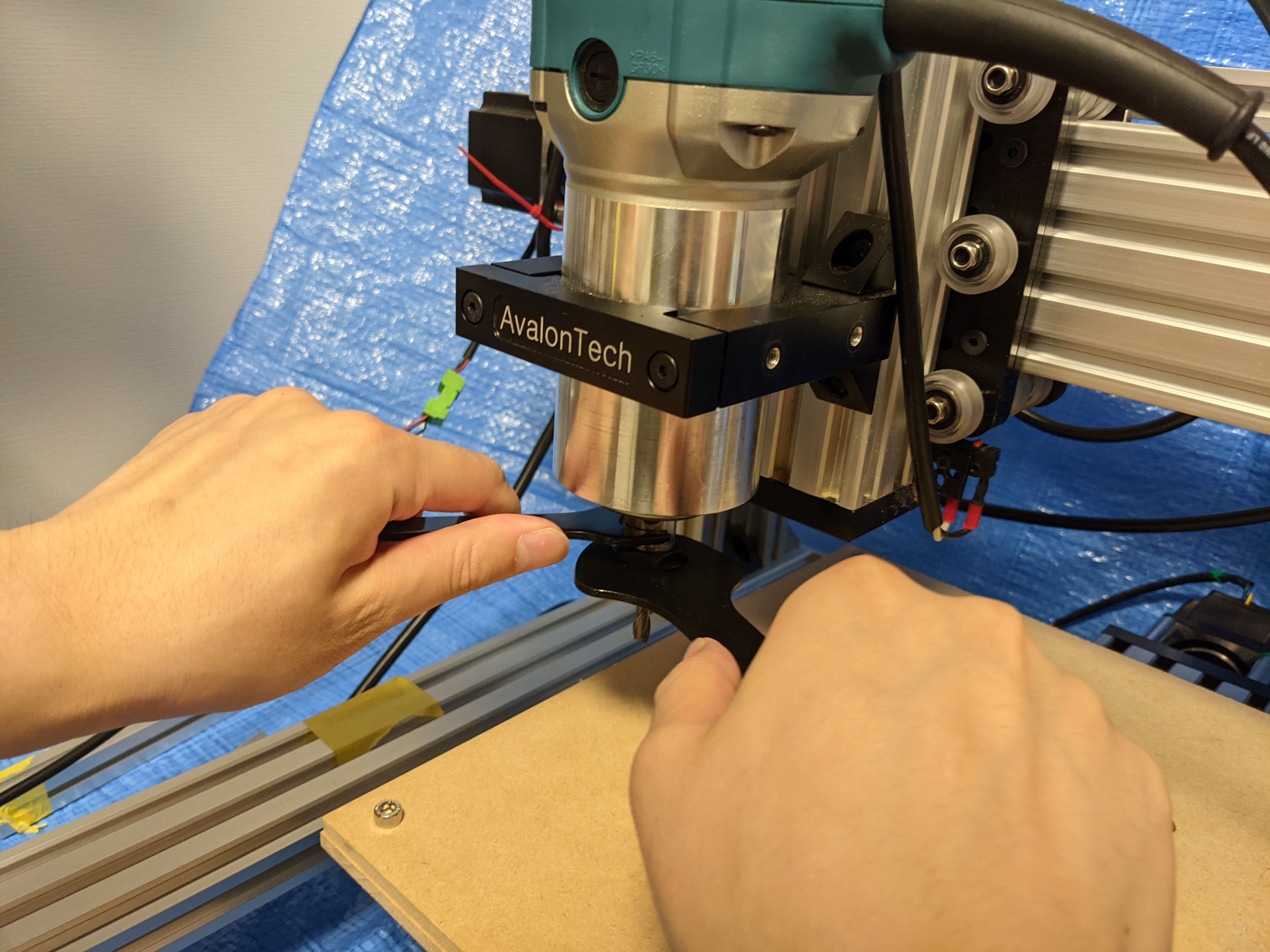

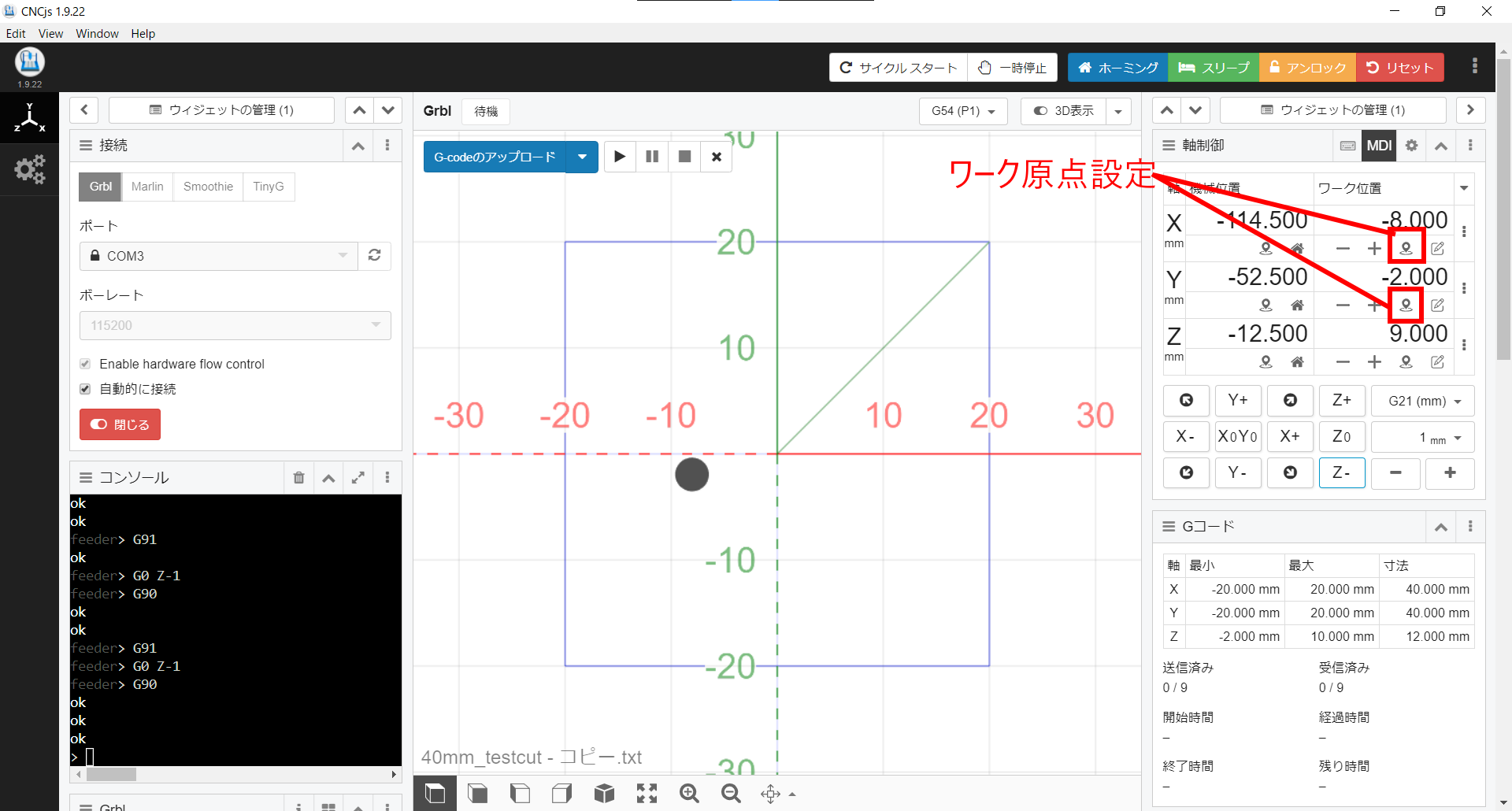

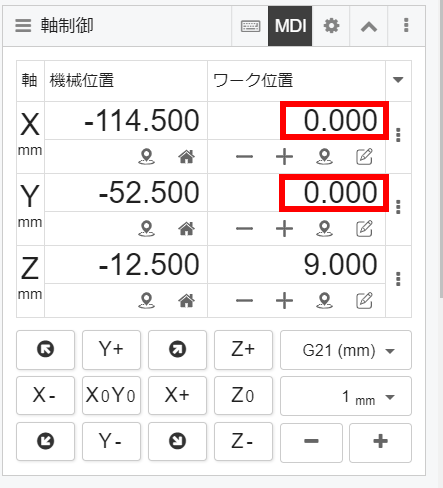

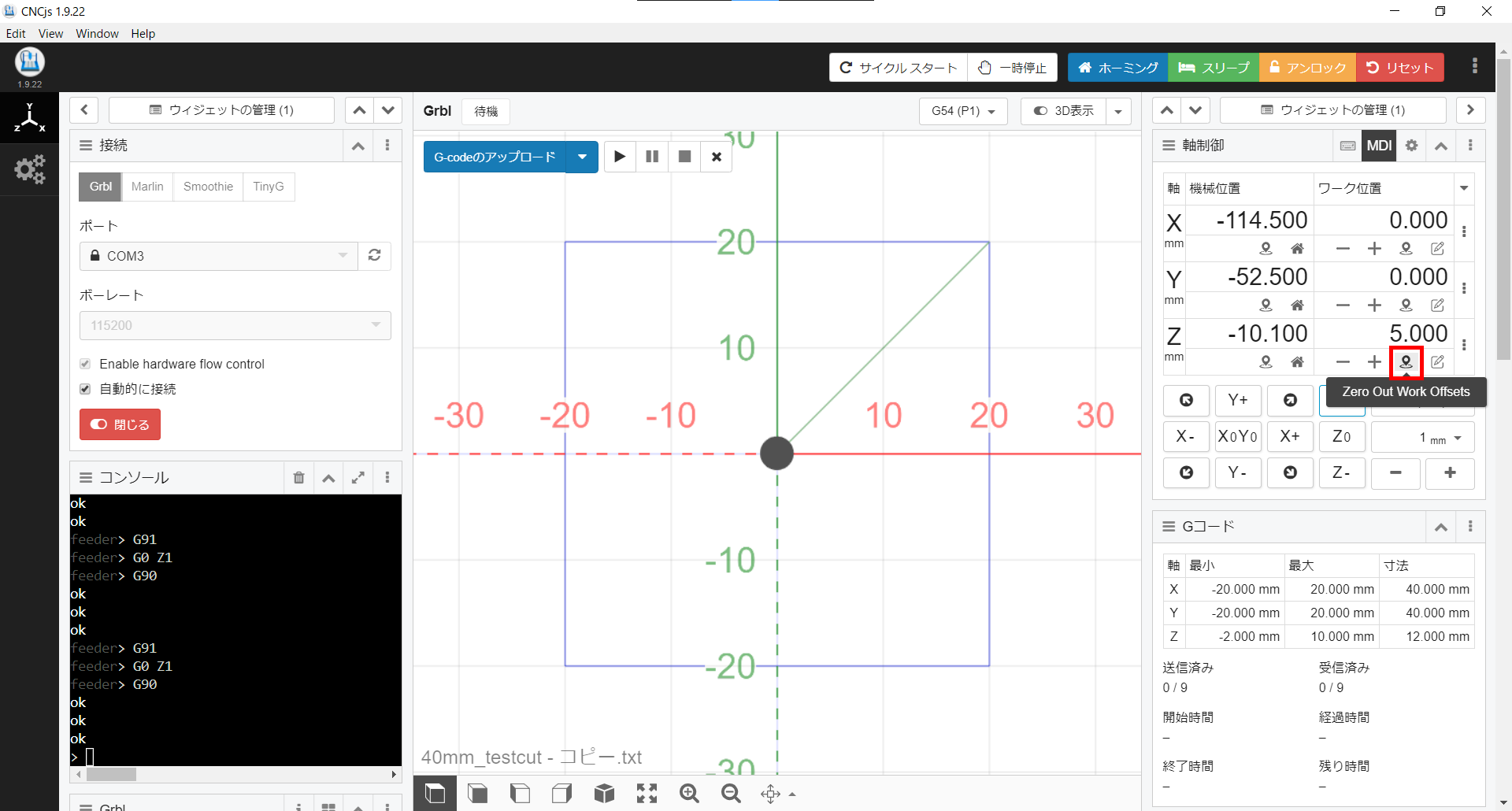

¶ XYワーク原点設定

この後ワーク原点をセットします。

今回はXYのワーク原点は大体でいいです。

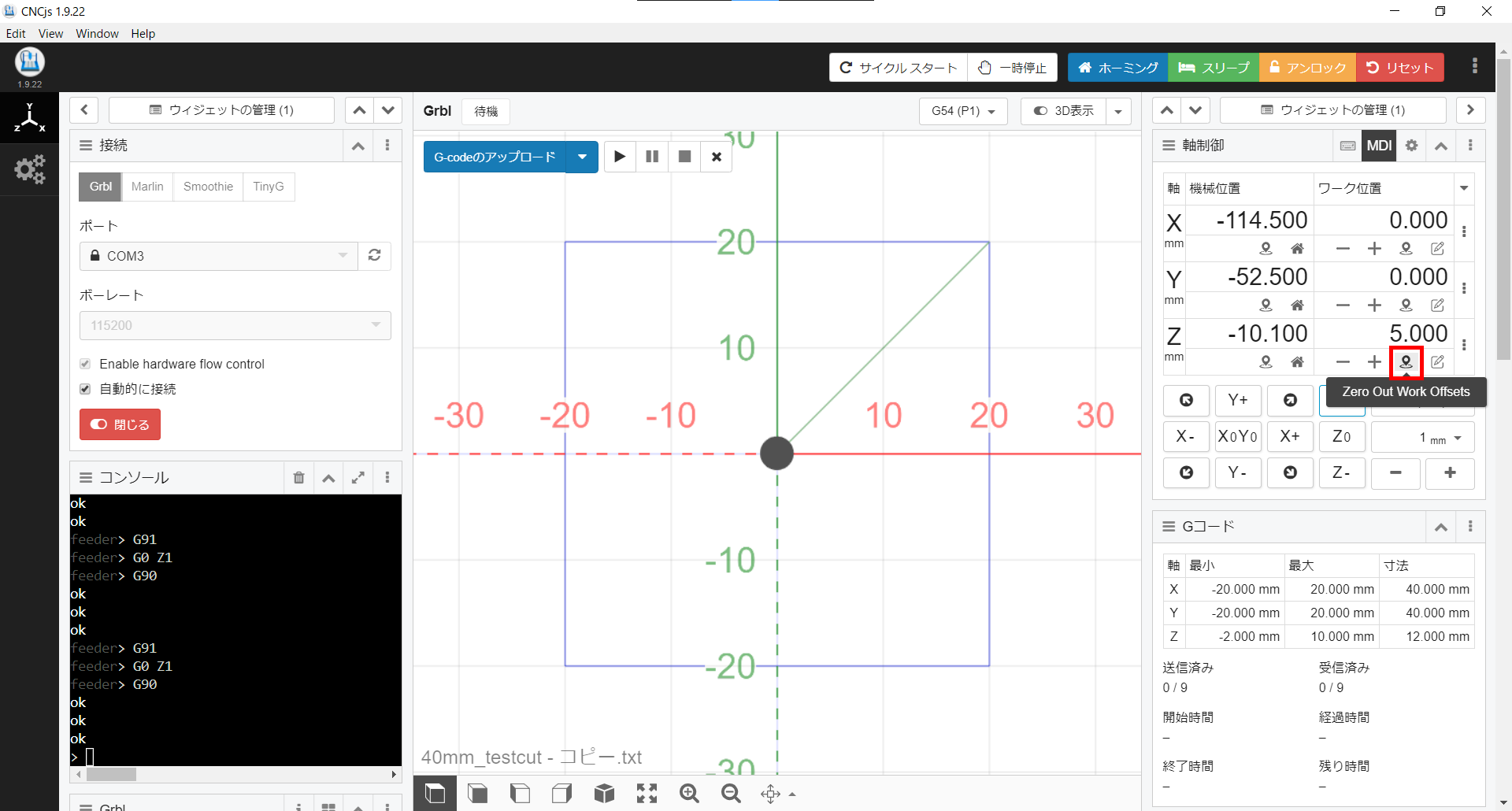

XYは狙いの位置に来たらCNCjsではワーク位置表示のところにあるボタンを押すことでXYのワーク原点設定ができます。

¶ Zワーク原点設定

次にZは加工対象物の表面にエンドミルの先が当たる位置にセットする必要があります。

Zのワーク原点の出し方は3つあります。

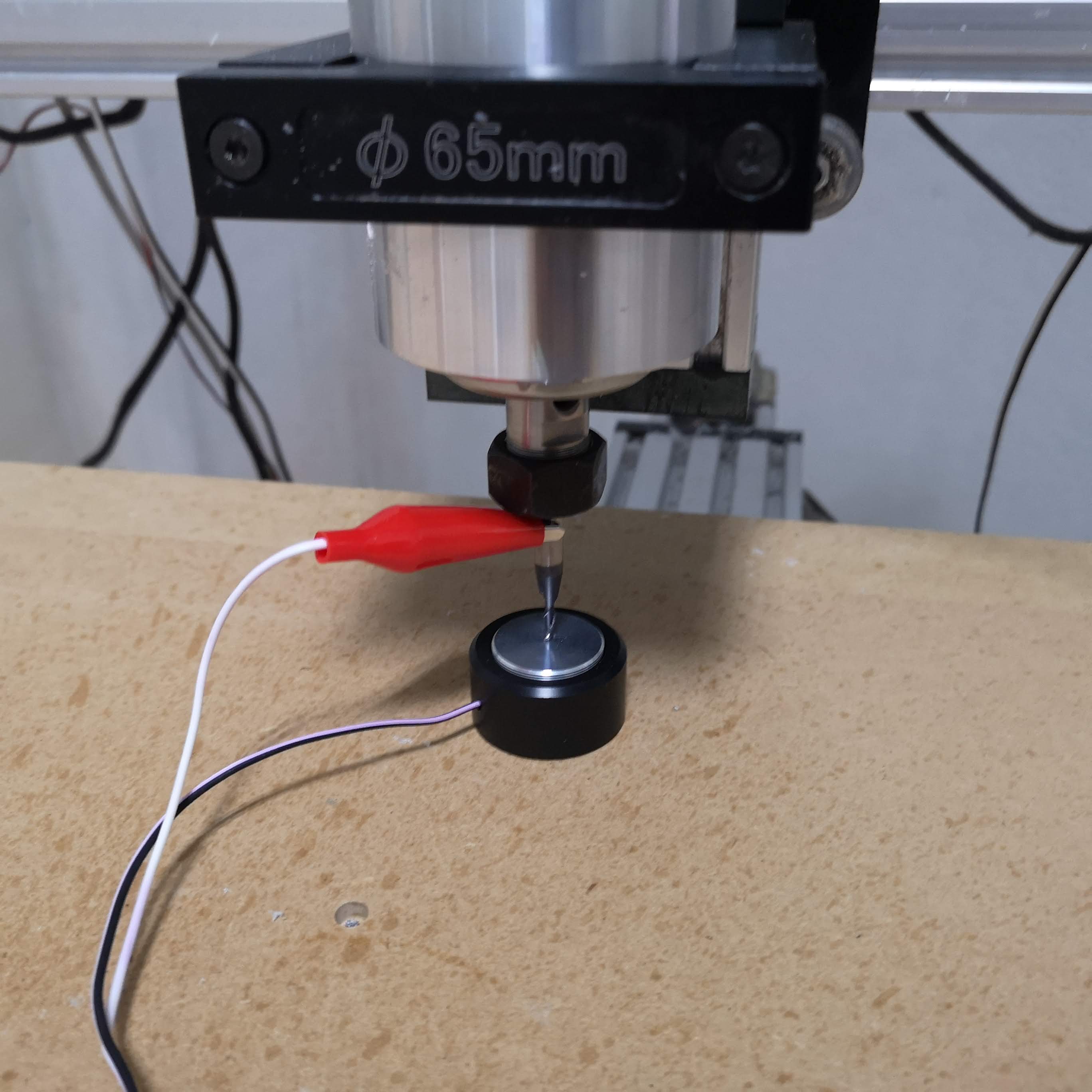

- Zプローブを使う

- エンドミルと加工対象物の間に紙(厚さ0.1mmくらい)を挟み、Zを少しずつ下ろし紙が手で動かなくなった位置をワーク原点とする

- ルーターを動かしながらZを少しずつ下ろし加工対象物の表面にエンドミルがあたり少し切り粉がでる位置をワーク原点とする

最も板表面の位置を決める精度が良いのが1番で、2、3番は紙の厚さや1回の移動量によって誤差が生じます。

0.1mmくらい気にしないというのであれば2、3番が手軽で良いでしょう。

Zプローブを使って刃先とタッチプレートが接触する位置を検出し、そこからタッチプレートの高さを引くことで正確なワークのZ高さを求めます。

Zプローブに関する説明

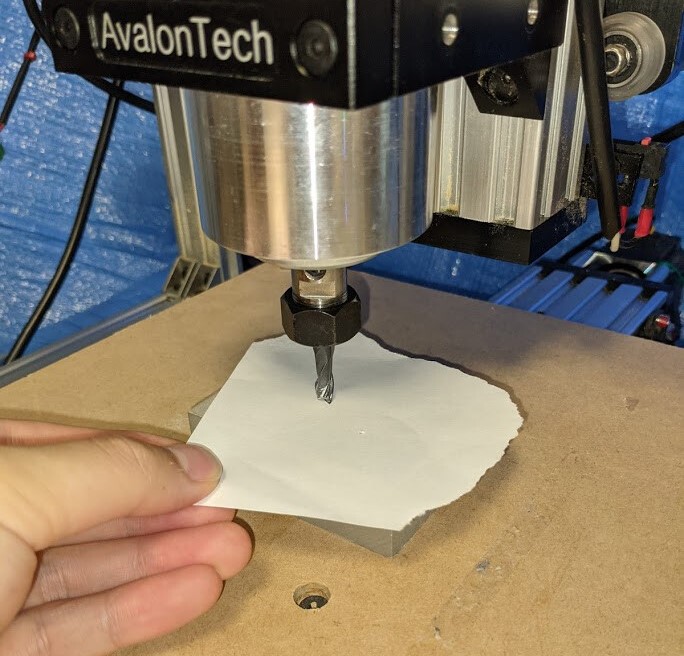

紙を加工対象物とエンドミルの間に挟み0.1mmや0.05mmずつZを下げて紙が動かなくなるところを探します。

https://www.youtube.com/watch?v=F5H-2C1ZIhw

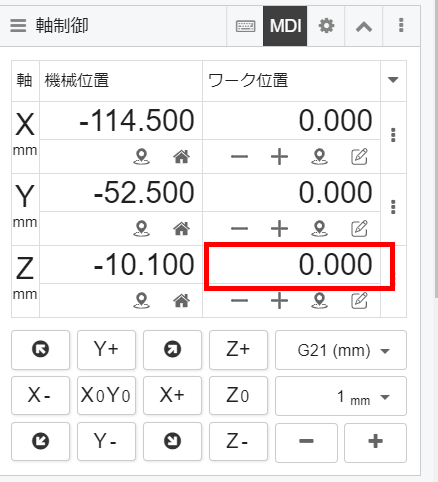

その後Zのワーク原点設定ボタンを押します。

エンドミルをワークの近くに持っていき、エンドミルを回転させます。

ワークとエンドミルを見つつ0.1mmや0.05mmずつZを下げて行きエンドミルとワークが接触したときの音、切り粉が出るのを確認したらZのワーク原点を設定します。

https://www.youtube.com/watch?v=jHn1uzEdx9M

その後注意しながらZを上げていきます。

このとき一気にZを上げるのではなく、0.05mmなど小さい量を動かしてZの方向が合っていることを確認してからZを上げるようにしましょう。

¶ エアカット

実際にルーターを動かし加工をする前にエアカットを行います。

ワーク原点をワークに当たらない位置に設定した上で、NCプログラムを流し動作を確認する方法です。

せっかくワークZを設定したところですが、Zを+5mmほど上げて再度Zのワーク原点ボタンを押します。

逆に元のワーク原点に戻すときはZ0に移動させたあとZ-5mm下げてワーク表面の位置に戻しワーク原点ボタンを押せば良いです。

この工程は省略可能ですが、加工プログラムが正しいのかを確認するためにも実施するのを推奨します。

https://www.youtube.com/watch?v=xc2IBDMFdrA

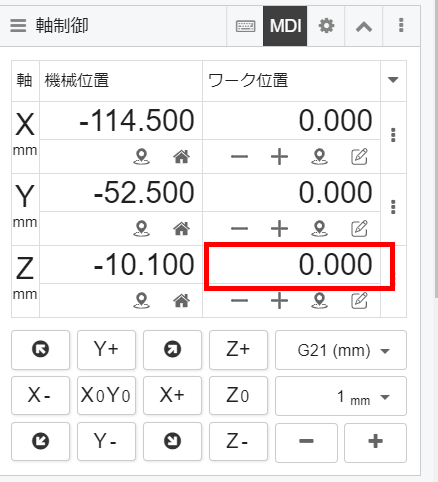

送りが遅いと思う場合は、最初の安全をある程度確認した後はCNCjsの場合は下記のウィジェットの送り速度オーバーライド機能を使って速さを変更してもいいでしょう。

送り速度設定を変更した後は元に戻すのを忘れないようにしましょう。

電源を落とすまで有効になっているため、場合によっては想定外のスピードで加工することになります。

¶ 加工開始

ワーク原点の設定ができたら、CNCjs等のUIよりNCプログラムを流します。安全な場所から見守り、緊急停止できるようにしましょう。(電源のコードを持つ、緊急停止スイッチに手をかけておくなど)

https://www.youtube.com/watch?v=wpRF-zZMaNU

¶ 測定

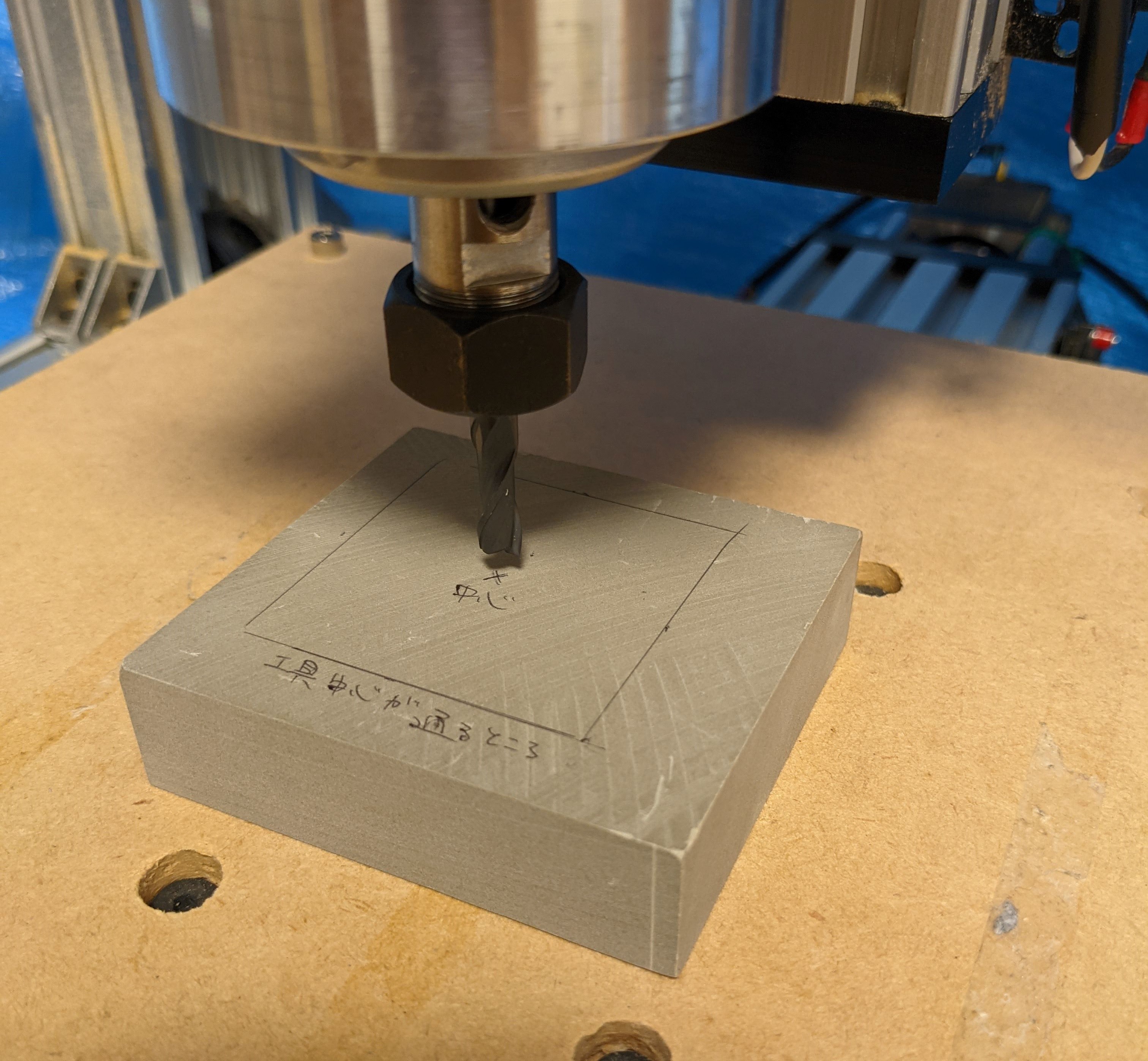

加工が完了したら測定してみましょう。下記の結果は40mm用のNCプログラムの結果です。

今回は40mm用のパスを使い、工具は直径6mmのエンドミルでした。

そのため 40mm - 3mm(工具半径) - 3mm(工具半径)= 34mm が期待する寸法となります。

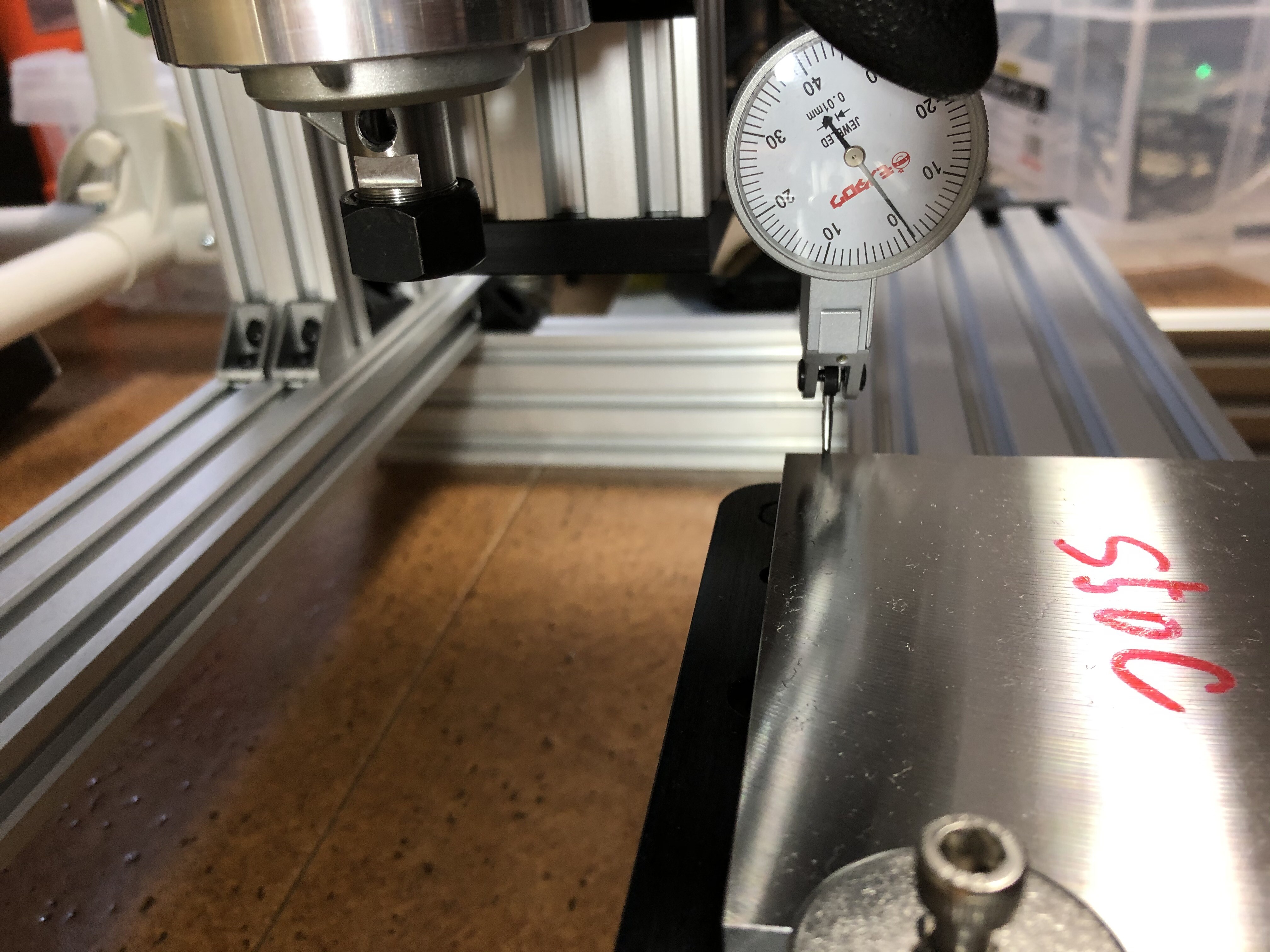

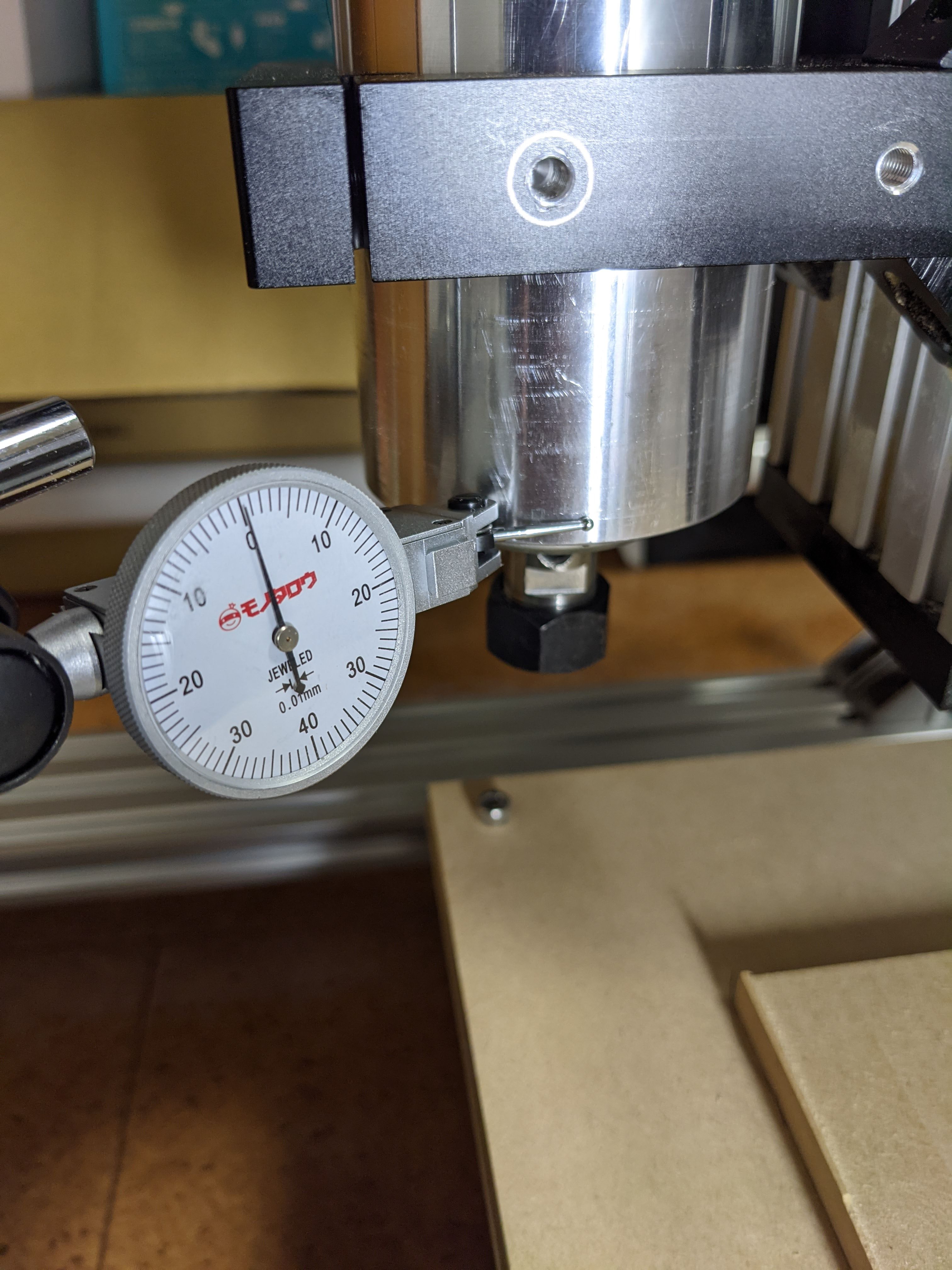

ダイヤルゲージ・ノギス等の測定器を持っている方は移動量を直接計測するのが早いです。

ノギスを使い移動量を測定している例

https://bbs.avalontech.jp/t/topic/820/12

ダイヤルゲージの固定方法は以下のトピックが参考になります。

https://bbs.avalontech.jp/t/topic/791/6

¶ 1.2 移動量調整(step/mm)設定方法

¶ 計算方法

前項で動かしたかった量と実際に動いた量が分かったかと思います。

以下の式で新しい設定値を計算します。現在の設定値については次で説明します。

SD内のconfig.gのM92にて設定されています。

M92 X◯◯◯ Y◯◯◯ Z◯◯◯

例えばX,Y,Zのstep/mmをそれぞれ190.0,195.0,200.0とする場合はM92 X190.0 Y195.0 Z200.0のように設定します。

コマンドの詳細はDuet3D公式ドキュメントをご確認ください。

M92の説明(Duet公式)

まず現在の設定値を確認します。

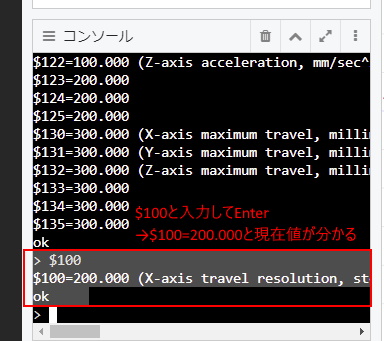

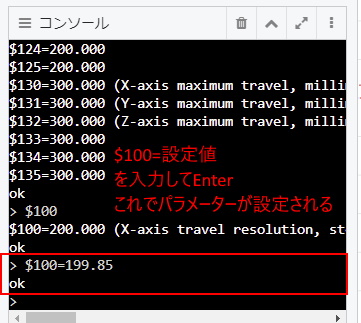

各パラメータ$100、$101、$102をそれぞれCNCjsのコンソールに入力するか、WebUIのGRBLのタブにて確認します。

| パラメータ | 意味 |

|---|---|

| $100 | X軸のstep/mm |

| $101 | Y軸のstep/mm |

| $102 | Z軸のstep/mm |

現在の設定量が分かれば前述の式に値を当てはめ新しい設定値を計算します。

計算した値を$100=〇〇のようにCNCjsのコンソールに入力し設定します。

¶ 1.3 移動量確認

再度各軸を動かしてみて、期待どおりの移動量になっているか確認します。

納得のいくまで上記の設定を繰り返します。

¶ 2. 各軸の直交の精度出し

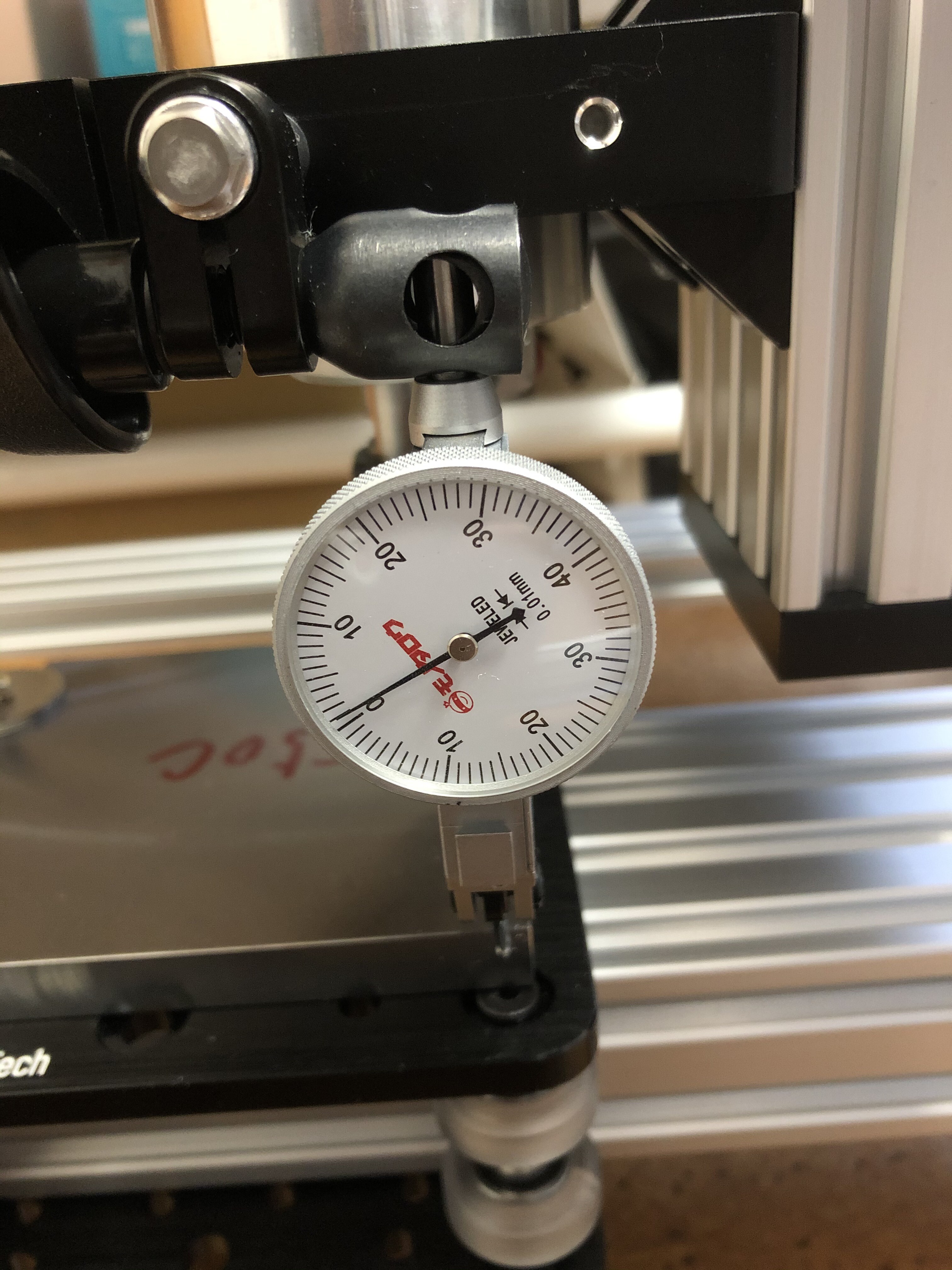

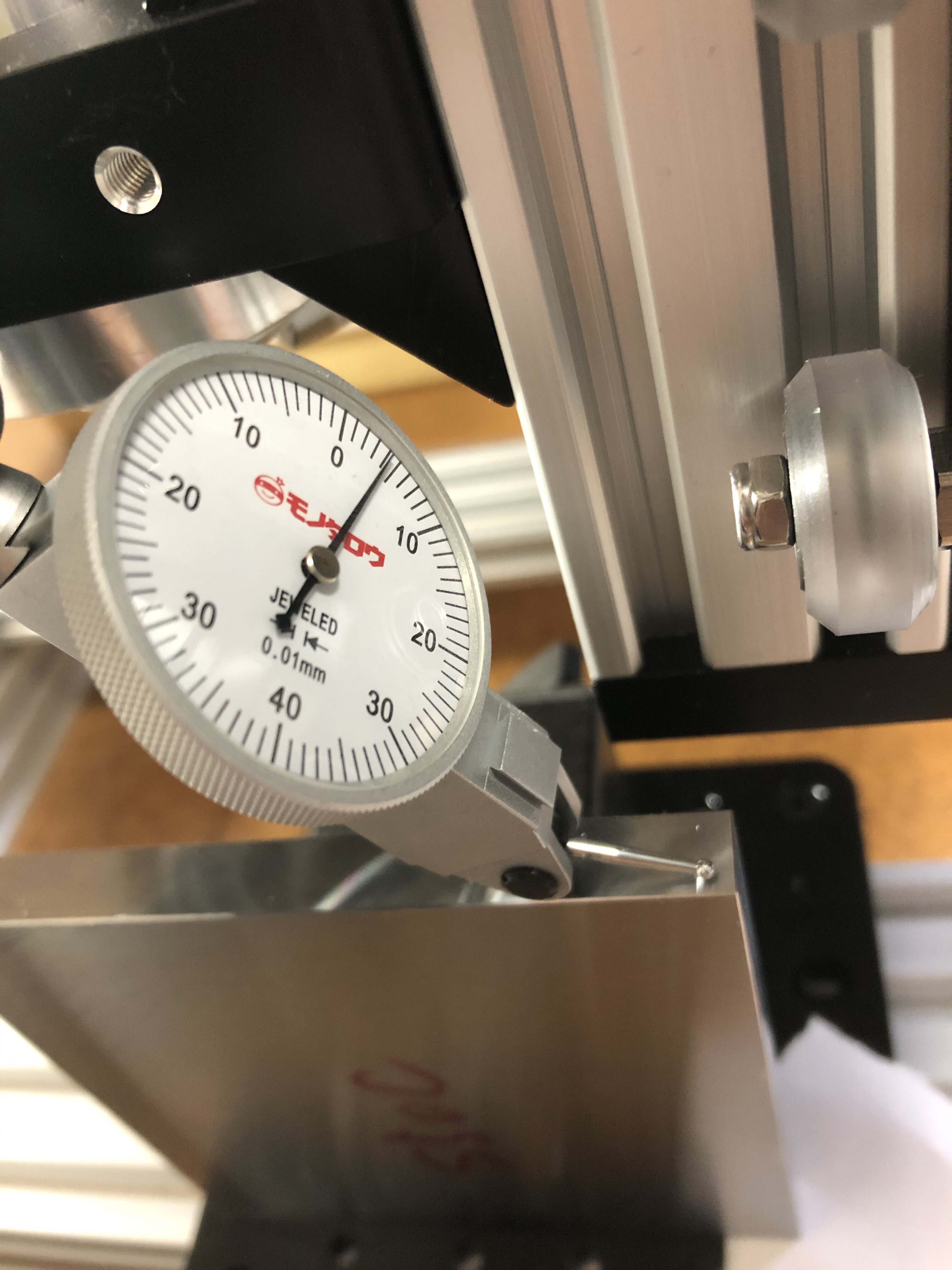

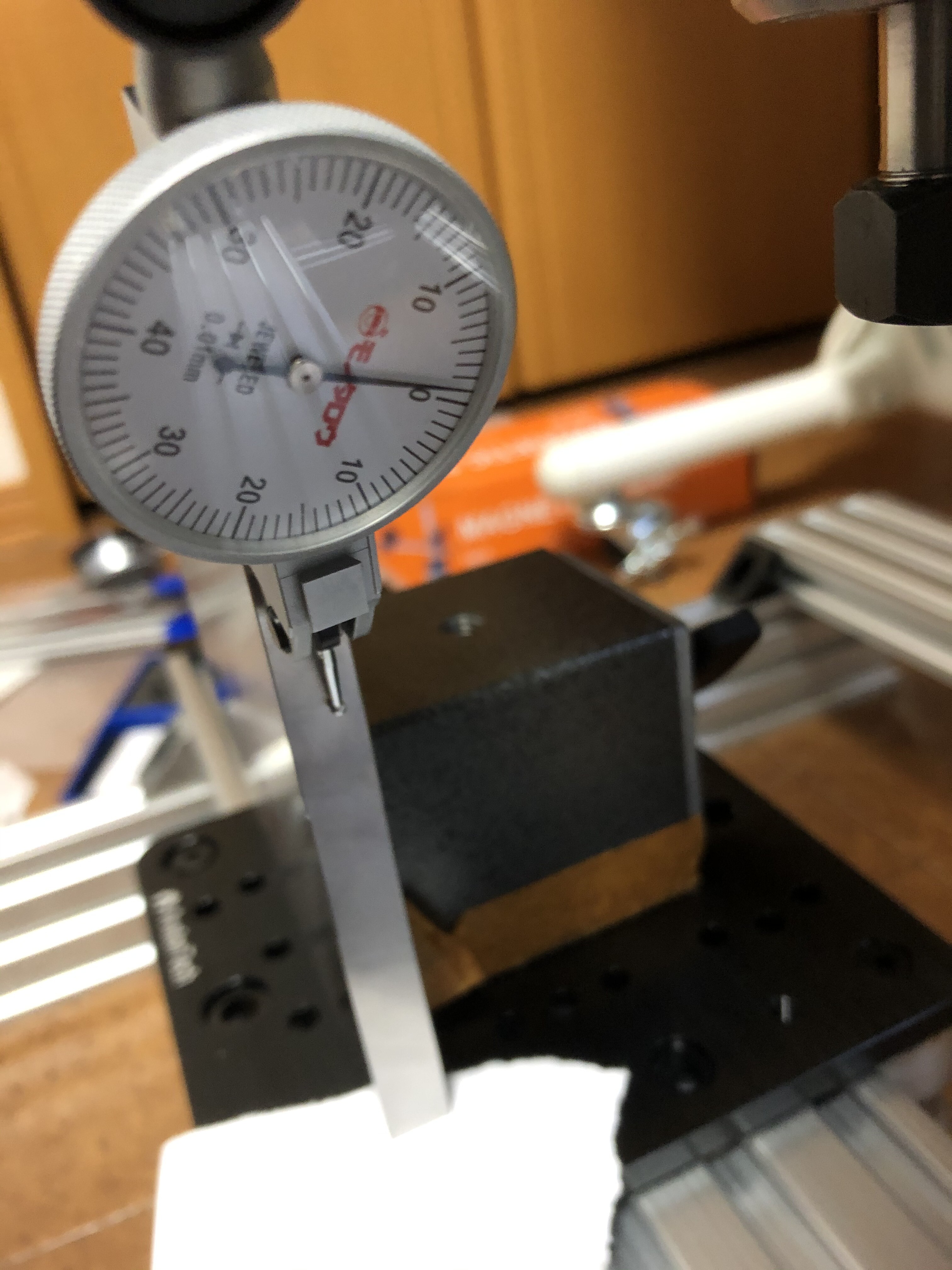

この章ではダイヤルゲージなどの計測工具、直角の基準となる測定対象物が必要となります。

組み立てた段階で概ね直交するようにはなっているため、気にならない場合はこの精度出しを飛ばしても十分に使うことが可能です。

0.01mm単位で精度を出したいという場合の作業となります。

¶ 準備

ダイヤルゲージをマシンに取り付けます。

取り付け方はこちらの組み立てTipsをご参照ください。

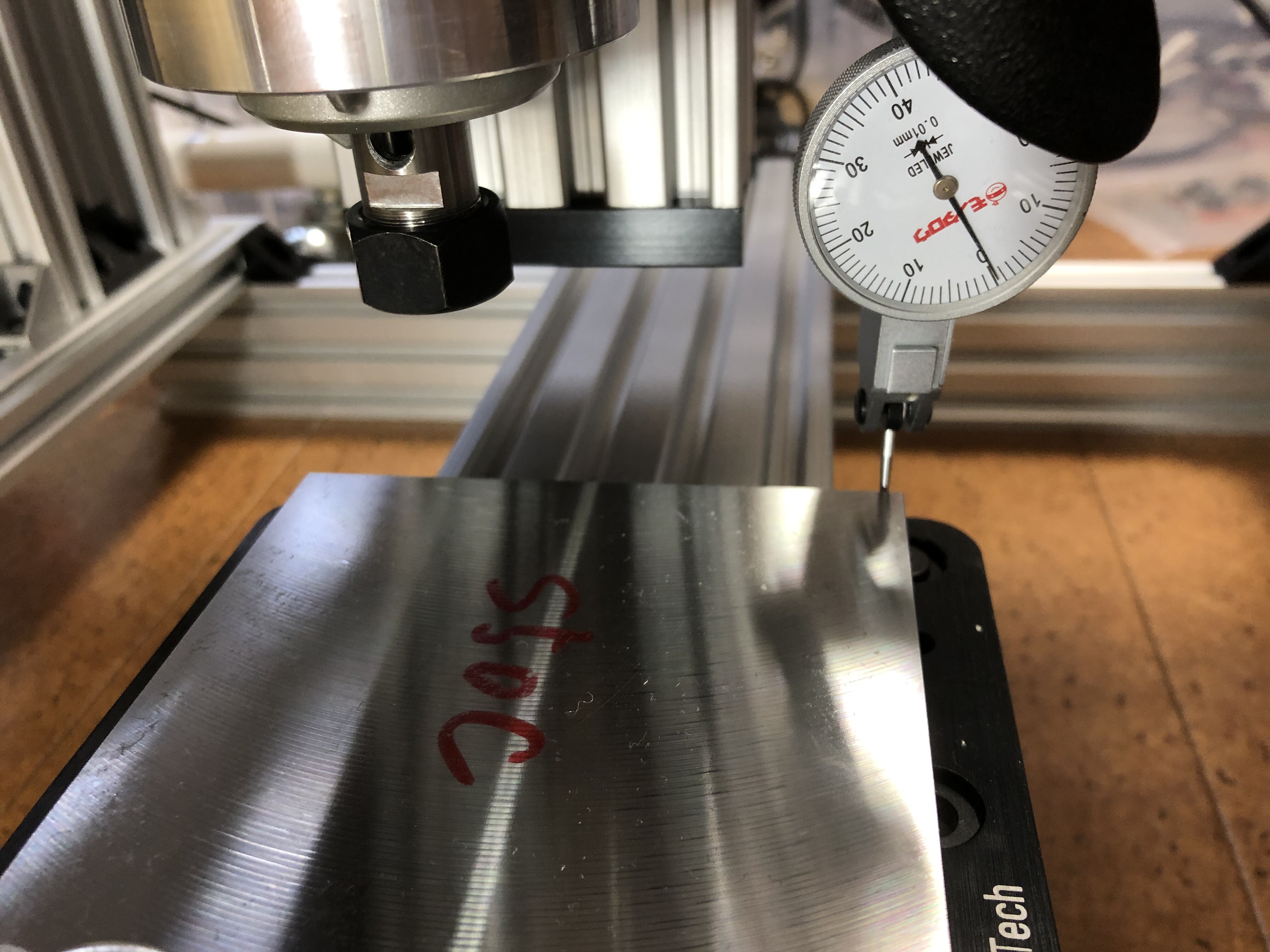

直角の出ている測定対象物(イケールやスコヤ)を用意し、ガントリープレートの上に置きます。

また、ここでは測定対象物として6面フライスされた鉄ブロックを使用しています。

¶ X軸のY軸の直交

まず基準とする軸と測定対象物の1面の並行を出します。

ワークを軽く固定し端っこでダイヤルゲージを0にし、ダイヤルゲージを当てたまま軸を移動しもう一方の端点側へ。

ズレ量が出るので軽くワークを叩いて軸と平行(0になるよう)に修正。もとの端点に戻してズレ量を確認し再度ダイヤルゲージを0にセット。これを収束するまで続けます。

ワークの先程の面とは直角の面にダイヤルゲージを当てる。端点で0をセットします。

ダイヤルゲージを当てたまま軸を動かし、ズレ量を確認。

プラスチックハンマー等でフレームの締結部を軽く叩いてズレ量を修正。

※予め修正箇所のフレームを固定しているボルトを緩めて軽く締まっている状態にしてから叩いてください。

先程と同様に収束or納得するまで続ける。修正が完了したらボルトを締めておく。

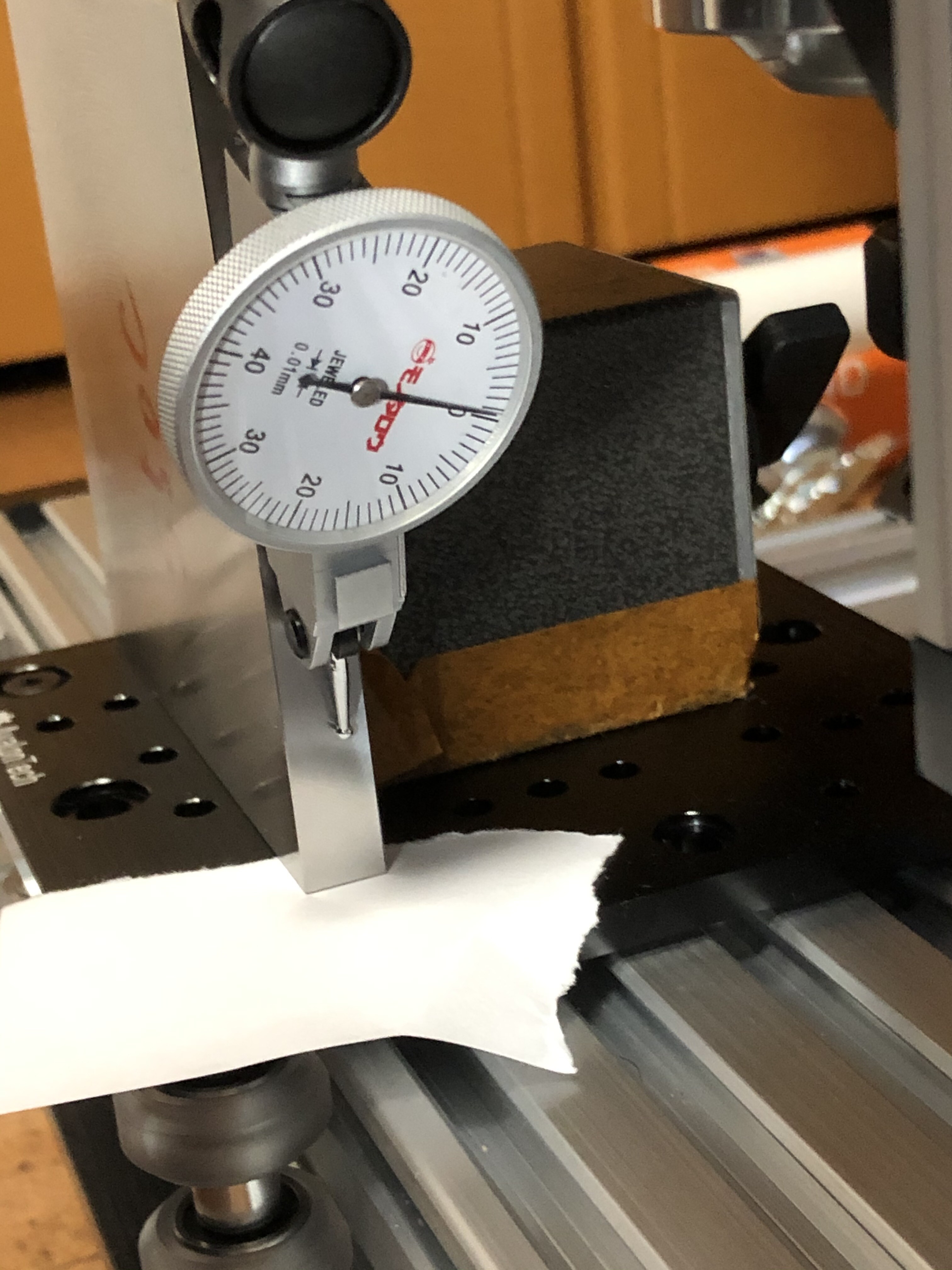

¶ Z軸の直交

基準軸と測定対象物の面を並行にします。

ここでは測定対象物の鉄ブロックの下に紙(約10μm)を挟んで水平を調整しています。

同様にZ軸の垂直を確認し、ズレているようなら修正します。

Z軸の傾きはZ軸が乗っているX軸の傾きや、Vホイールの締め具合、X軸ガントリープレートとZ軸ガントリープレートの締結時の傾きが考えられるので、各部の締め量等を調整します。

¶ スピンドルの垂直

Z軸に対してスピンドルの軸(工具固定座)が並行である必要がありますが、これを測定するのはC-Beamフレームでは難しいです。

そこでZ軸は垂直であるとしてZを上下させたときのスピンドルの傾きを調整します。

工具固定座とフレーム間の固定ボルトを3本を少し緩め、1本は固定したままダイヤルゲージの値を見つつ角度を微調整し固定します。

スピンドルや工具固定座が落ちないように十分に注意してください。

これを何度か行い、妥協できる範囲まで繰り返します。

¶ 3. 面だし

テーブルとなる板等をZ一定で削って面だしをします。

これによりXY軸が動いてできる面をテーブルに転写し、XY移動面とテーブルは平行な面となります。

https://www.youtube.com/watch?v=jMAGi_awyTc&t=1588s

¶ 参考

https://bbs.avalontech.jp/t/topic/820

https://www.bokugare.com/2021/04/cnc.html